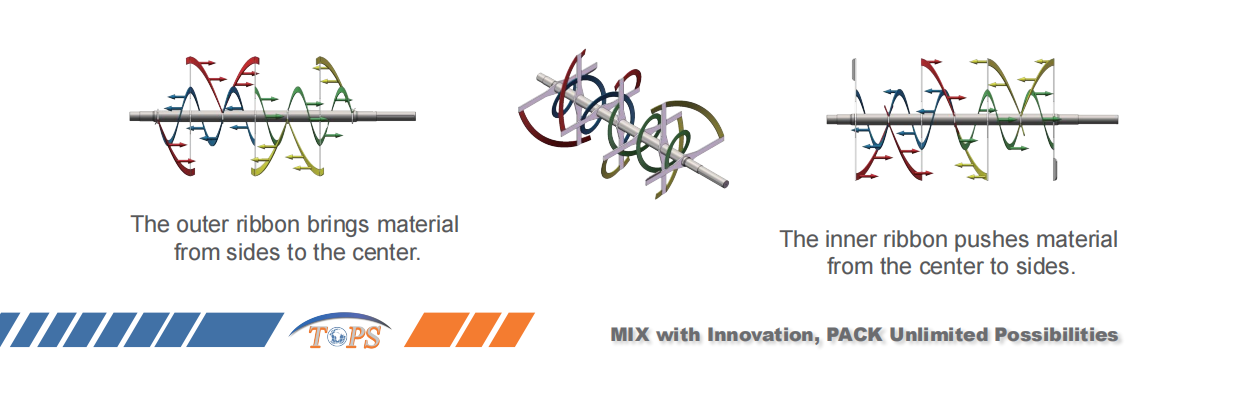

જેમ તમે જાણતા હશો, રિબન બ્લેન્ડર એ એક અત્યંત કાર્યક્ષમ મિશ્રણ સાધન છે જેનો ઉપયોગ મુખ્યત્વે પાવડરને પાવડર સાથે મિશ્રિત કરવા માટે અથવા પાવડરના મોટા પ્રમાણમાં થોડી માત્રામાં પ્રવાહી સાથે મિશ્રિત કરવા માટે થાય છે.

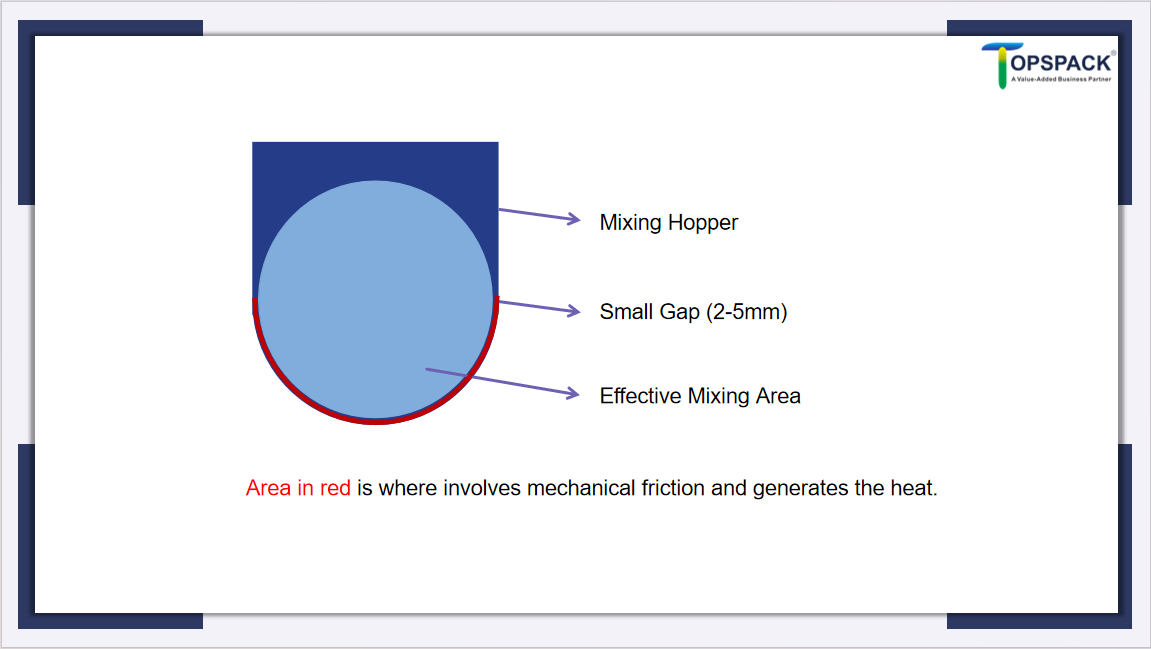

પેડલ બ્લેન્ડર જેવા અન્ય આડા બ્લેન્ડરની તુલનામાં, રિબન બ્લેન્ડરમાં અસરકારક મિશ્રણ ક્ષેત્ર વધુ હોય છે, પરંતુ તે સામગ્રીના સ્વરૂપમાં અમુક અંશે નુકસાન પહોંચાડે છે. આનું કારણ એ છે કે રિબન બ્લેડ અને મિક્સિંગ ટ્રફ દિવાલ વચ્ચેનું અંતર નાનું છે, અને રિબન અને મિક્સિંગ ટ્રફ દિવાલમાંથી નીકળતું બળ સામગ્રીને કચડી શકે છે અને ગરમી ઉત્પન્ન કરી શકે છે, જે કેટલીક સામગ્રીના ગુણધર્મોને અસર કરી શકે છે.

રિબન બ્લેન્ડર પસંદ કરતી વખતે, હું નીચેના પાસાઓ ધ્યાનમાં લઈ શકું છું:

- સામગ્રીનું સ્વરૂપ: સામગ્રી પાવડર અથવા નાના દાણાદાર સ્વરૂપમાં હોવી જોઈએ, અને ઓછામાં ઓછું સામગ્રીના સ્વરૂપમાં નુકસાન સ્વીકાર્ય હોવું જોઈએ.

- સામગ્રી અને મશીન વચ્ચેના ઘર્ષણથી ઉત્પન્ન થતી ગરમી: ઉત્પન્ન થતી ગરમી ચોક્કસ સામગ્રીના પ્રદર્શન અને ગુણધર્મોને અસર કરે છે કે કેમ.

- બ્લેન્ડરના કદની સરળ ગણતરી: સામગ્રીની જરૂરિયાતોના આધારે રિબન બ્લેન્ડરના જરૂરી કદની ગણતરી કરો.

- વૈકલ્પિક રૂપરેખાંકનો: જેમ કે સામગ્રીના સંપર્ક ભાગો, સ્પ્રે સિસ્ટમ્સ, ઠંડક અથવા ગરમીના માધ્યમો, યાંત્રિક સીલ, અથવા ગેસ સીલ.

સામગ્રીનું સ્વરૂપ તપાસ્યા પછી,આગામી ચિંતા ગરમીની સમસ્યા છે.

જો સામગ્રી તાપમાન પ્રત્યે સંવેદનશીલ હોય તો આપણે શું કરવું જોઈએ?

ખાદ્ય અથવા રાસાયણિક ઉદ્યોગોમાં કેટલાક પાવડરને ઓછા તાપમાને રાખવાની જરૂર પડે છે. વધુ પડતી ગરમી સામગ્રીના ભૌતિક અથવા રાસાયણિક ગુણધર્મોમાં ફેરફાર લાવી શકે છે.

દો'50 ની મર્યાદાનો ઉપયોગ કરે છે°ઉદાહરણ તરીકે C. જ્યારે કાચો માલ ઓરડાના તાપમાને બ્લેન્ડરમાં પ્રવેશ કરે છે (30°C), બ્લેન્ડર ઓપરેશન દરમિયાન ગરમી ઉત્પન્ન કરી શકે છે. ચોક્કસ ઘર્ષણ ઝોનમાં, ગરમીને કારણે તાપમાન 50 થી વધુ થઈ શકે છે°સી, જેને આપણે ટાળવા માંગીએ છીએ.

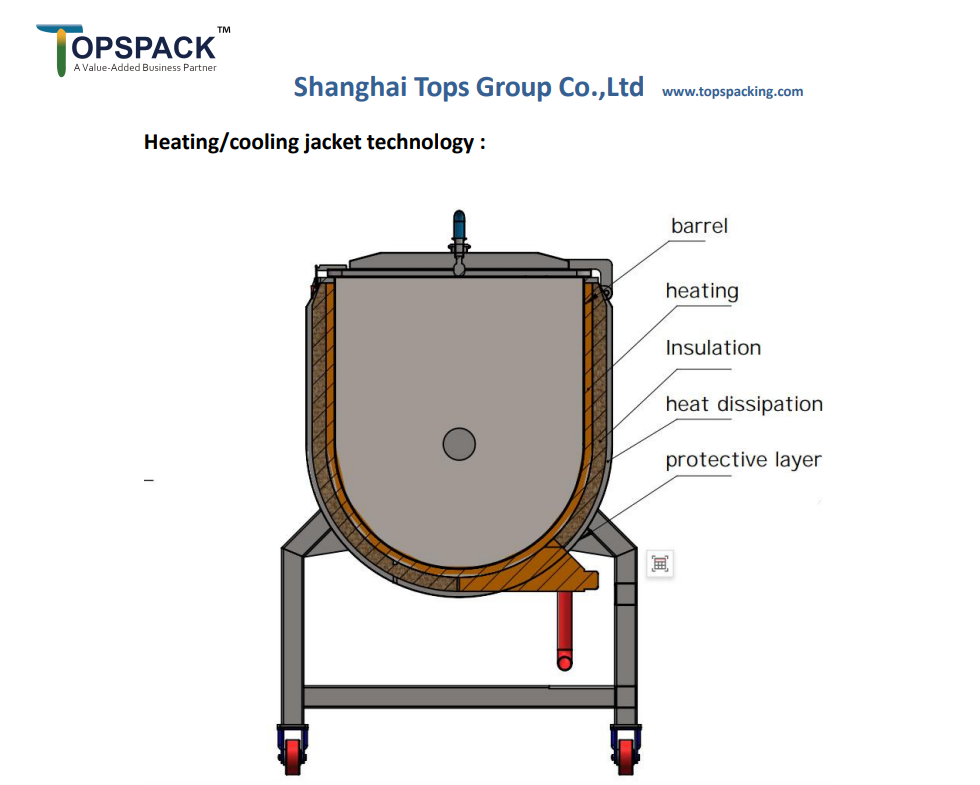

આના ઉકેલ માટે, આપણે કૂલિંગ જેકેટનો ઉપયોગ કરી શકીએ છીએ, જે ઓરડાના તાપમાને પાણીને ઠંડક માધ્યમ તરીકે ઉપયોગ કરે છે. પાણી અને મિશ્રણ દિવાલોમાંથી ઘર્ષણ વચ્ચે ગરમીનું વિનિમય સામગ્રીને સીધી રીતે ઠંડુ કરશે. ઠંડક ઉપરાંત, મિશ્રણ દરમિયાન સામગ્રીને ગરમ કરવા માટે જેકેટ સિસ્ટમનો પણ ઉપયોગ કરી શકાય છે, પરંતુ ગરમી માધ્યમના ઇનલેટ અને આઉટલેટને તે મુજબ બદલવાની જરૂર છે.

ઠંડક અથવા ગરમી માટે, ઓછામાં ઓછું 20 તાપમાનનું અંતર°C જરૂરી છે. જો મને તાપમાનને વધુ નિયંત્રિત કરવાની જરૂર હોય, તો ક્યારેક ઠંડુ પાણી માટે રેફ્રિજરેશન યુનિટ ઉપયોગી થઈ શકે છે. વધુમાં, ગરમ વરાળ અથવા તેલ જેવા અન્ય માધ્યમોનો ઉપયોગ ગરમી માટે થઈ શકે છે.

રિબન બ્લેન્ડરના કદની ગણતરી કેવી રીતે કરવી?

ગરમીની સમસ્યાને ધ્યાનમાં લીધા પછી, રિબન બ્લેન્ડરનું કદ પસંદ કરવાની એક સરળ પદ્ધતિ અહીં છે, ધારી રહ્યા છીએ:

આ રેસીપીમાં ૮૦% પ્રોટીન પાવડર, ૧૫% કોકો પાવડર અને ૫% અન્ય ઉમેરણોનો સમાવેશ થાય છે, જેમાંથી પ્રતિ કલાક ૧૦૦૦ કિલોગ્રામ ઉત્પાદન મેળવવાની જરૂર પડે છે.

૧. ડેટાIગણતરી પહેલાં જરૂર છે.

| નામ | ડેટા | નોંધ |

| જરૂરિયાત | કેટલાA કિલો પ્રતિ કલાક? | દરેક સમય કેટલો સમય ચાલે છે તેના પર આધાર રાખે છે.B સમય પ્રતિ કલાક ૨૦૦૦ લિટર જેવા મોટા કદ માટે, એક કલાકમાં ૨ વખત. તે કદ પર આધાર રાખે છે. |

| ૧૦૦૦ કિલો પ્રતિ કલાક | કલાક દીઠ 2 વખત | |

| ક્ષમતા | કેટલાદર વખતે સે. કિગ્રા? | A કિલો પ્રતિ કલાક÷ B કલાક દીઠ સમય=દર વખતે સે. કિગ્રા |

| ૫૦૦ કિગ્રા પ્રતિ વખત | ૧૦૦૦ કિગ્રા પ્રતિ કલાક ÷ ૨ વખત પ્રતિ કલાક = ૫૦૦ કિગ્રા પ્રતિ સમય | |

| ઘનતા | કેટલાD કિલો પ્રતિ લિટર? | તમે ગુગલમાં મુખ્ય સામગ્રી શોધી શકો છો અથવા ચોખ્ખું વજન માપવા માટે 1 લિટર કન્ટેનરનો ઉપયોગ કરી શકો છો. |

| ૦.૫ કિલો પ્રતિ લિટર | પ્રોટીન પાવડરને મુખ્ય સામગ્રી તરીકે લો. ગુગલમાં તે 0.5 ગ્રામ પ્રતિ ઘન મિલીલીટર = 0.5 કિલો પ્રતિ લિટર છે. |

૨. ગણતરી.

| નામ | ડેટા | નોંધ |

| વોલ્યુમ લોડ કરી રહ્યું છે | કેટલાદર વખતે એક લિટર? | દર વખતે સે. કિગ્રા ÷D કિલો પ્રતિ લિટર =દર વખતે ઇ લિટર |

| ૧૦૦૦ લિટર પ્રતિ વખત | ૫૦૦ કિગ્રા પ્રતિ લિટર સમય ÷ ૦.૫ કિગ્રા = ૧૦૦૦ લિટર પ્રતિ વખત | |

| લોડિંગ દર | મહત્તમ ૭૦% કુલ વોલ્યુમમાંથી | રિબન માટે શ્રેષ્ઠ મિશ્રણ અસરબ્લેન્ડર |

| ૪૦-૭૦% | ||

| ન્યૂનતમ કુલ વોલ્યુમ | કેટલાF કુલ વોલ્યુમ ઓછામાં ઓછું? | F કુલ વોલ્યુમ × 70% =દર વખતે ઇ લિટર |

| ૧૪૩૦ લિટર પ્રતિ વખત | ૧૦૦૦ લિટર દર વખતે ÷૭૦% ≈૧૪૩૦ લિટર પ્રતિ વખત |

સૌથી મહત્વપૂર્ણ ડેટા પોઈન્ટ છેઆઉટપુટ(પ્રતિ કલાક એક કિલો)અનેDએનસિટી (ડી કિગ્રા પ્રતિ લિટર). એકવાર મારી પાસે આ માહિતી આવી જાય, પછી આગળનું પગલું 1500L રિબન બ્લેન્ડર માટે જરૂરી કુલ વોલ્યુમની ગણતરી કરવાનું છે.

ધ્યાનમાં લેવા માટેના વૈકલ્પિક રૂપરેખાંકનો:

હવે, ચાલો અન્ય વૈકલ્પિક રૂપરેખાંકનોનું અન્વેષણ કરીએ. મુખ્ય વિચારણા એ છે કે હું મારી સામગ્રીને રિબન બ્લેન્ડરમાં કેવી રીતે મિશ્રિત કરવા માંગુ છું.

કાર્બન સ્ટીલ, સ્ટેનલેસ સ્ટીલ 304, સ્ટેનલેસ સ્ટીલ 316: રિબન બ્લેન્ડર કઈ સામગ્રીમાંથી બનાવવું જોઈએ?

આ બ્લેન્ડર કયા ઉદ્યોગમાં ઉપયોગમાં લેવાય છે તેના પર આધાર રાખે છે. અહીં એક સામાન્ય માર્ગદર્શિકા છે:

| ઔદ્યોગિક | બ્લેન્ડરની સામગ્રી | ઉદાહરણ |

| કૃષિ અથવા રસાયણશાસ્ત્ર | કાર્બન સ્ટીલ | ખાતર |

| ખોરાક | સ્ટેનલેસ સ્ટીલ 304 | પ્રોટીન પાવડર |

| ફાર્માસ્યુટિકલ | સ્ટેનલેસ સ્ટીલ ૩૧૬/૩૧૬ એલ | ક્લોરિન ધરાવતો જંતુનાશક પાવડર |

સ્પ્રે સિસ્ટમ: શું મિશ્રણ કરતી વખતે મને પ્રવાહી ઉમેરવાની જરૂર છે?

જો મને મારા મિશ્રણમાં પ્રવાહી ઉમેરવાની જરૂર હોય અથવા મિશ્રણ પ્રક્રિયામાં મદદ કરવા માટે પ્રવાહીનો ઉપયોગ કરવાની જરૂર હોય, તો સ્પ્રે સિસ્ટમ જરૂરી છે. સ્પ્રે સિસ્ટમના બે મુખ્ય પ્રકાર છે:

- જે સ્વચ્છ સંકુચિત હવાનો ઉપયોગ કરે છે.

- બીજો એક જે પાવર સ્ત્રોત તરીકે પંપનો ઉપયોગ કરે છે, જે વધુ જટિલ પરિસ્થિતિઓને સંભાળવા સક્ષમ છે.

પેકિંગ સીલિંગ, ગેસ સીલિંગ અને મિકેનિકલ સીલિંગ: બ્લેન્ડરમાં શાફ્ટ સીલિંગ માટે કયો વિકલ્પ શ્રેષ્ઠ છે?

- પેકિંગ સીલઆ એક પરંપરાગત અને ખર્ચ-અસરકારક સીલિંગ પદ્ધતિ છે, જે મધ્યમ દબાણ અને ગતિના ઉપયોગ માટે યોગ્ય છે. તેઓ લીકેજ ઘટાડવા માટે શાફ્ટની આસપાસ સંકુચિત સોફ્ટ પેકિંગ સામગ્રીનો ઉપયોગ કરે છે, જેનાથી તેમને જાળવણી અને બદલવાનું સરળ બને છે. જો કે, લાંબા સમય સુધી કામગીરી દરમિયાન તેમને સમયાંતરે ગોઠવણ અને રિપ્લેસમેન્ટની જરૂર પડી શકે છે.

- ગેસ સીલ, બીજી બાજુ, ઉચ્ચ-દબાણવાળા ગેસનો ઉપયોગ કરીને ગેસ ફિલ્મ બનાવીને સંપર્ક વિના સીલિંગ પ્રાપ્ત કરો. ગેસ બ્લેન્ડરની દિવાલ અને શાફ્ટ વચ્ચેના અંતરમાં પ્રવેશ કરે છે, સીલબંધ માધ્યમ (જેમ કે પાવડર, પ્રવાહી અથવા ગેસ) ના લિકેજને અટકાવે છે.

- સંયુક્ત યાંત્રિક સીલ ઘસારાના ભાગોને સરળતાથી બદલવાની સાથે ઉત્તમ સીલિંગ કામગીરી પ્રદાન કરે છે. તે યાંત્રિક અને ગેસ સીલિંગને જોડે છે, જે ન્યૂનતમ લિકેજ અને વિસ્તૃત ટકાઉપણું સુનિશ્ચિત કરે છે. કેટલીક ડિઝાઇનમાં તાપમાનને નિયંત્રિત કરવા માટે પાણીનું ઠંડક પણ શામેલ છે, જે તેને ગરમી-સંવેદનશીલ સામગ્રી માટે યોગ્ય બનાવે છે.

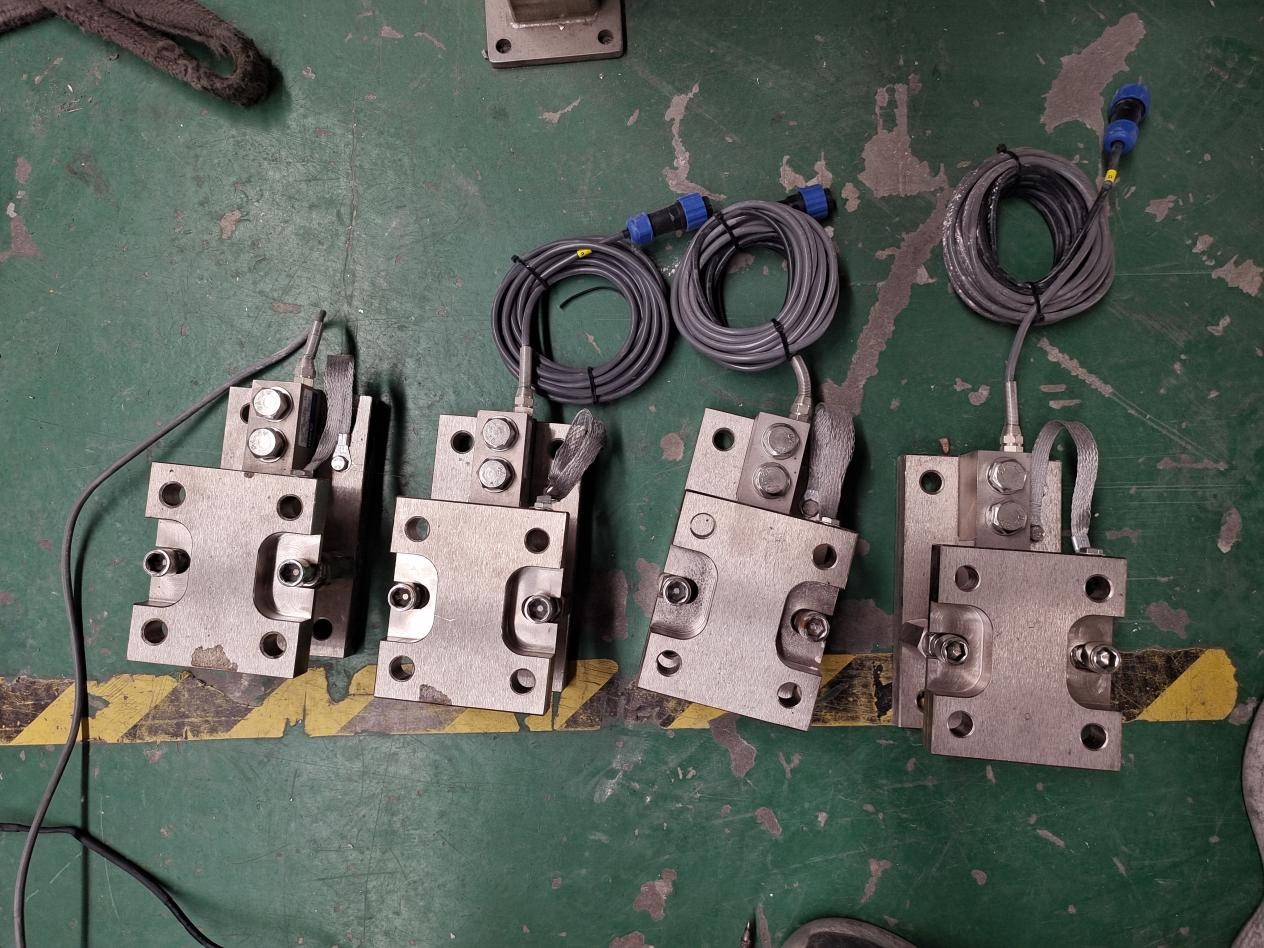

વજન સિસ્ટમ એકીકરણ:

દરેક ઘટકને સચોટ રીતે માપવા માટે બ્લેન્ડરમાં વજન પદ્ધતિ ઉમેરી શકાય છે.'ખોરાક આપવાની પ્રક્રિયા દરમિયાન પ્રમાણ. આ ચોક્કસ ફોર્મ્યુલેશન નિયંત્રણ સુનિશ્ચિત કરે છે, બેચ સુસંગતતા સુધારે છે અને સામગ્રીનો બગાડ ઘટાડે છે. તે ખાસ કરીને ખોરાક, ફાર્માસ્યુટિકલ્સ અને રસાયણો જેવા કડક રેસીપી ચોકસાઈની જરૂર હોય તેવા ઉદ્યોગોમાં ઉપયોગી છે.

ડિસ્ચાર્જ પોર્ટ વિકલ્પો:

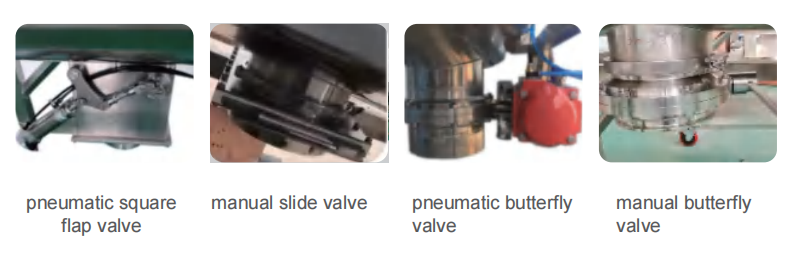

બ્લેન્ડરનો ડિસ્ચાર્જ પોર્ટ એક મહત્વપૂર્ણ ઘટક છે, અને તેમાં સામાન્ય રીતે અનેક પ્રકારના વાલ્વ હોય છે: બટરફ્લાય વાલ્વ, ફ્લિપ-ફ્લોપ વાલ્વ અને સ્લાઇડ વાલ્વ. બટરફ્લાય અને ફ્લિપ-ફ્લોપ વાલ્વ બંને ન્યુમેટિક અને મેન્યુઅલ વર્ઝનમાં ઉપલબ્ધ છે, જે એપ્લિકેશન અને ઓપરેશનલ આવશ્યકતાઓને આધારે લવચીકતા પ્રદાન કરે છે. ન્યુમેટિક વાલ્વ ઓટોમેટેડ પ્રક્રિયાઓ માટે આદર્શ છે, ચોક્કસ નિયંત્રણ પ્રદાન કરે છે, જ્યારે મેન્યુઅલ વાલ્વ સરળ કામગીરી માટે વધુ યોગ્ય છે. દરેક વાલ્વ પ્રકાર સરળ અને નિયંત્રિત સામગ્રી ડિસ્ચાર્જ સુનિશ્ચિત કરવા માટે રચાયેલ છે, ક્લોગ્સનું જોખમ ઘટાડે છે અને કાર્યક્ષમતાને શ્રેષ્ઠ બનાવે છે.

જો તમને રિબન બ્લેન્ડરના સિદ્ધાંત વિશે કોઈ વધુ પ્રશ્નો હોય, તો વધુ પરામર્શ માટે અમારો સંપર્ક કરવા માટે નિઃસંકોચ રહો. તમારી સંપર્ક માહિતી મૂકો, અને અમે જવાબો અને સહાય પૂરી પાડવા માટે 24 કલાકની અંદર તમારો સંપર્ક કરીશું.

પોસ્ટ સમય: ફેબ્રુઆરી-26-2025